ГлавнаяКниги о котлахКотельные установки промышленных предприятий - Сидельковский Л.Н. Юренев В.Н.Очистка наружных поверхностей нагрева от загрязнений

Очистка наружных поверхностей нагрева от загрязнений

Очистка наружных поверхностей нагрева от загрязнений

В процессе эксплуатации котла для очистки экранных поверхностей нагрева применяется паровая и пароводяная их обдувка, а также вибрационную очистка наружных поверхностей нагрева от загрязнений. Для конвективных поверхностей нагрева используют паровую и пароводяную обдувку, вибрационную, дробевую и акустическую очистку или самообдувку. Наибольшее распространение имеют паровая обдувка и дробевая очистка. Для ширм и вертикальных пароперегревателей наиболее эффективной является вибрационная очистка. Радикальным является применение самообдувающихся поверхностей нагрева с малым диаметром и шагом труб, при которых поверхности нагрева непрерывно поддерживаются чистыми. Эффективность очистки поверхностей нагрева с помощью указанных устройств определяется коэффициентом изменения аэродинамического сопротивления газового тракта котла е = ∆рк/∆т и изменения его тепловой мощности ϕ = ∆Q/∆т, где ∆рк-увеличение сопротивления газового тракта котла, Па; ∆Q - уменьшение тепловой мощности котла, кВт; ∆т - период между очистками, ч. Увеличение коэффициентов е и ϕ указывает на необходимость уменьшения периода времени между очистками.

Паровая обдувка. Очистка наружных поверхностей нагрева от загрязнений может производиться за счет динамического воздействия струй воды, пара, пароводяной смеси или воздуха. Действенность струй определяется их дальнобойностью. Зависимость относительной скорости струи при данном давлении от относительного ее расстояния применительно к воздуху, пару, пароводяной смеси выражается формулой

где w1 и w2 - скорости на расстоянии I от сопла и на выходе из него; d2-выходной диаметр сопла.

Наибольшей дальнобойностью и термическим эффектом, способствующим растрескиванию шлака, обладает струя воды. Однако обдувка водой может вызвать переохлаждение труб экранов и повреждение их металла. Воздушная струя имеет резкое снижение скорости, создает небольшой динамический напор и эффективна только при давлении не менее 4 МПа. Применение воздушной обдувки затруднено необходимостью установки компрессоров высокой производительности и давления. Наиболее распространена обдувка с применением насыщенного и перегретого пара. Струя пара имеет небольшую дальнобойность, но при давлении более 3 МПа ее действие достаточно эффективно. Давление у обдуваемой поверхности, Па, определяется по формуле

![]()

где w1, v1- осевая скорость и удельный объем обдувочной среды на расстоянии l от сопла. При давлении пара 4 МПа перед обдувочным аппаратом давление струи на расстоянии примерно 3 м от сопла составляет более 2000 Па.

Для удаления отложений с поверхности нагрева давление струи должно составлять примерно 200-250 Па для рыхлых золовых отложений; 400-500 Па для уплотненных золовых отложений; 2000 Па для оплавленных шлаковых отложений. Расход обдувочного агенту для перегретого и насыщенного пара, кг/с,

![]()

где с=519 для перегретого пара, с=493 для насыщенного пара; µ = 0,95; dK-диаметр сопла в критическом сечении, м; р1 - начальное давление, МПа; v' - начальный удельный объем пара, м3/кг.

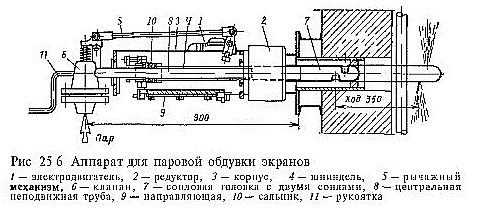

Аппарат для паровой обдувки топочных экранов показан на рис. 25.6. В качестве обдувающего агента в этом устройстве и аппаратах аналогичной конструкции можно использовать пар при давлении до 4 МПа и температуре до 400 °С. Аппарат состоит из обдувочной трубы для подвода пара и механизма привода. Вначале обдувочной трубе сообщается поступательное движение. Когда сопловая головка вдвигается в топку, труба начинает вращаться. В это время открывается автоматически паровой клапан и пар поступает к двум диаметрально расположенным соплам. После окончания обдувки электродвигатель переключается на обратный ход и сопловая головка возвращается в исходное положение, что предохраняет ее от чрезмерного нагрева. Зона действия обдувочного аппарата до 2,5, а глубина захода в топку до 8 м. На стенках топки обдувочные аппараты размещаются так, чтобы зона их действия охватывала всю поверхность экранов.

Обдувочные аппараты для конвективных поверхностей нагрева имеют многосопловую трубу, не выдвигаются из газохода и только вращаются. Число сопл, расположенных с двух сторон обдувочной трубы, соответствует числу труб в ряду обдуваемой поверхности нагрева. Для регенеративных воздухоподогревателей применяются обдувочные аппараты с качающейся трубой. Пар или вода подводится к обдувочной трубе, и вытекающая из сопла струя очищает пластины воздухоподогревателя. Обдувочная труба поворачивается на определенный угол так, что струя попадает во все ячейки вращающегося ротора воздухоподогревателя. Для очистки регенеративного воздухоподогревателя котлов, работающих на твердом топливе, в качестве обдувочного агента применяется пар, а котлов, работающих на мазуте - щелочная вода. Вода хорошо промывает и нейтрализует сернокислотные соединения, имеющиеся в отложениях.

Пароводяная обдувка. Рабочим агентом обдувочного аппарата служит вода котла или питательная вода. Аппарат представляет собой сопла, установленные между трубами экранов. Вода в сопла подается под давлением, и в результате падения давления при прохождении через сопла из нее образуется пароводяная струя, направленная на противоположно расположенные участки экранов, фестонов, ширм. Большая плотность пароводяной смеси и наличие недоиспарившейся в струе воды оказывают эффективное разрушающее действие на отложения шлака, который удаляется в нижнюю часть топки.

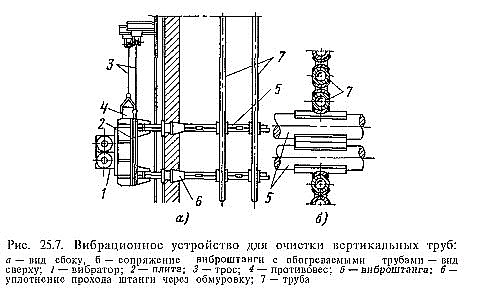

Вибрационная очистка. Вибрационная очистка наружных поверхностей нагрева от загрязнений основана на том, что при колебании труб с большой частотой нарушается сцепление отложений с металлом поверхности нагрева. Наиболее эффективна вибрационная очистка наружных поверхностей нагрева от загрязнений свободно подвешенных вертикальных труб - ширм и пароперегревателей. Для вибрационной очистки преимущественно применяют электромагнитные вибраторы (рис. 25.7).

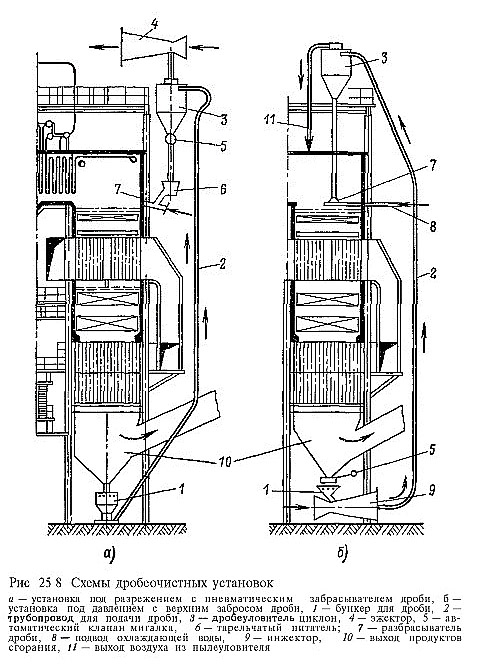

Трубы пароперегревателей и ширм прикрепляют к тяге, которая выходит за пределы обмуровки и соединяется с вибратором. Тяга охлаждается водой, и место ее прохода через обмуровку уплотнено. Электромагнитный вибратор состоит из корпуса с якорем и каркаса с сердечником, закрепленных пружинами. Вибрация очищаемых труб осуществляется за счет ударов по тяге с частотой 3000 ударов в минуту, амплитуда колебаний 0,3-0,4 мм. Дробеочистка. Дробеочистка применяется для очистки конвективных поверхностей нагрева при наличии на них уплотненных и связанных отложений. Очистка наружных поверхностей нагрева от загрязнений происходит в результате использования кинетической энергии падающих на очищаемые поверхности чугунных дробинок диаметром 3-5 мм. Схема устройства для дробеочистки показана на рис. 25.8. В верхней части конвективной шахты котла помещаются разбрасыватели, которые равномерно распределяют дробь по сечению газохода. При падении дробь сбивает осевшую на трубах золу, а затем вместе с ней собирается в бункерах, расположенных под шахтой. Из бункеров дробь вместе с золой попадает в сборный бункер, из которого питатель подает их в трубопровод, где масса золы с дробью подхватывается воздухом и выносится в дробеуловитель, из которого дробь по рукавам вновь подается в разбрасыватели, а воздух вместе с частицами золы направляется в циклон, где происходит их разделение. Из циклона воздух сбрасывается в газоход перед дымососом, а зола, осевшая в циклоне, удаляется в систему золоудаления котельной установки.

Транспорт дроби осуществляется по всасывающей (рис. 25.8, а) или нагнетательной (рис. 25.8, б) схеме. При всасывающей схеме разрежение в системе создается паровым эжектором или вакуум-насосом. При нагнетательной схеме транспортирующий воздух подается в инжектор от компрессора. Для транспорта дроби необходима скорость воздуха 40-50 м/с.

Расход дроби через систему, кг/с, определяется по формуле

![]()

где gдр = 100/200 кг/м2 - удельный расход дроби на 1 м2 сечения газохода; Fг-площадь сечения газохода шахты в плане, м2; n - количество пневмолиний; принимается, что одна пневмолиния обслуживает два разбрасывателя, каждый из которых обслуживает сечение по газоходу, равное 2,5X2,5 м; т - продолжительность периода очистки, с. Обычно т = 20/60 С.

Импульсная очистка наружных поверхностей нагрева от загрязнений основана на ударном воздействии волны газов. Импульсная очистка наружных поверхностей нагрева от загрязнений производится в камере, внутренняя полость которой сообщается с газоходами котла, в которых расположены конвективные поверхности нагрева. В камеру горения периодически подается смесь горючих газов с окислителем, которая воспламеняется искрой. При взрыве смеси в камере повышается давление и при образовании волн газов производится очистка наружных поверхностей нагрева от загрязнений.